항공우주 엔진용 A-286 고온 합금 와이어 - 산화 및 부식 저항성

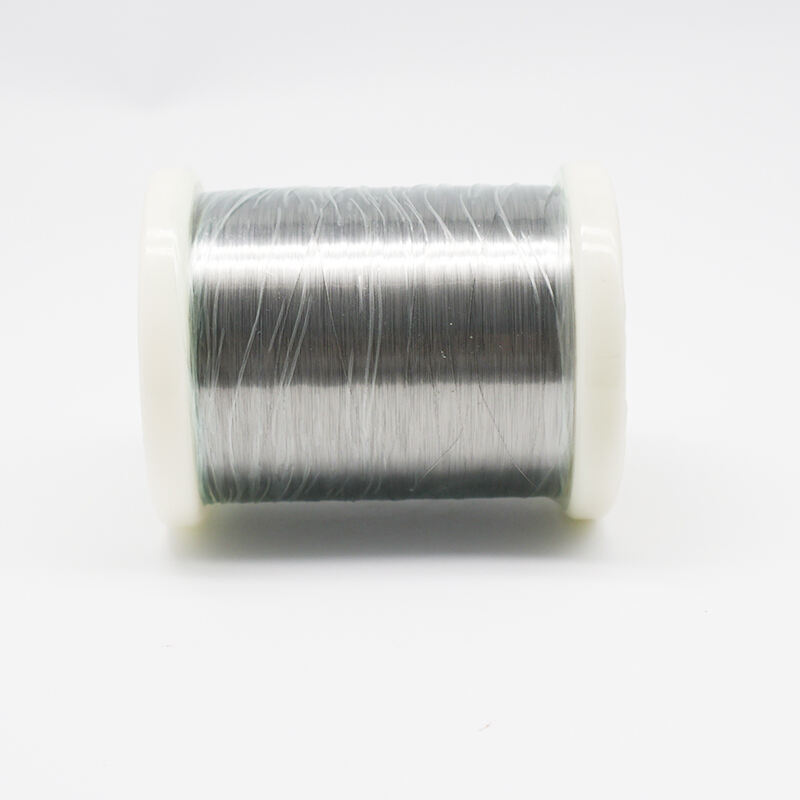

항공우주 엔진을 위해 설계된 철 기반 초합금(UNS S66286)인 프리미엄 A-286 고온 합금 와이어를 만나보세요.

- 개요

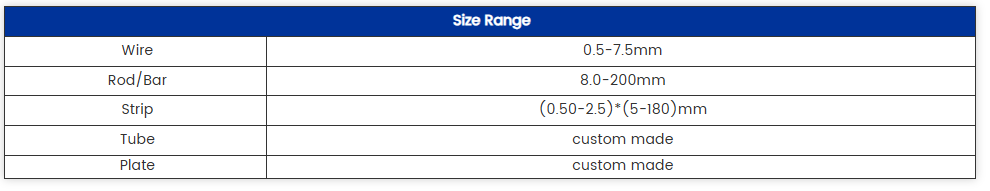

- 사양

- 특징 및 응용

- 제품 자주 묻는 질문

- 추천 제품

제품 소개 개요

A-286 고온 합금 와이어: 항공우주 엔진 및 고온 성능을 위한 최고 수준의 초내열합금

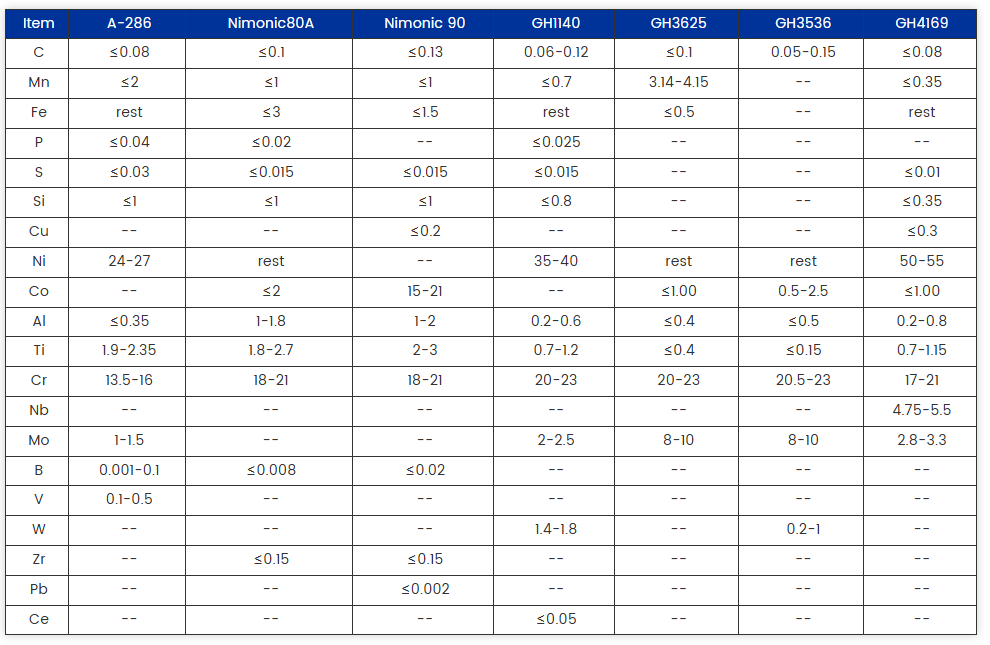

A-286 합금 와이어는 AMS 5731, AMS 5732, AMS 5737 및 AMS 5525 표준을 준수하는 침적 경화형 철-니켈-크롬 초내열합금으로, 뛰어난 고온 강도와 산화성 분위기에서의 내식성을 위해 설계되었습니다. 이 합금은 열 응력과 부식성 요소가 신뢰성을 요구하는 항공우주 엔진 환경에서 탁월한 성능을 발휘합니다. 일반 스테인리스강과 달리 A-286은 극저온에서 고온까지 구조적 무결성을 유지하며, 홈이 가공된 부위에서 향상된 연성과 복잡한 제작 공정에 적합한 우수한 용접성을 제공합니다.

제품 특징

고온 항공우주 용도를 위한 A-286 산화 저항성 합금 와이어의 주요 특징

- 우수한 고온 내성 : 1300°F(704°C)까지 항복강도(최대 90,000 psi) 및 인장 특성을 유지하며, 단기적으로는 1500°F(816°C)까지 사용 가능 — 터빈 엔진 내 크리프 및 응력 파단 조건에 이상적입니다.

- 우수한 산화 및 부식 방지 성능 제트 엔진 대기, 해수, 산성 환경에서 스케일링 및 피팅(pitting)에 강하며, 산화성 환경에서 많은 니켈 합금보다 뛰어난 성능을 발휘합니다.

- 노화 경화형 초내열합금 설계 침적 경화 공정을 통해 연성은 유지하면서 경도와 피로 저항성을 향상시키며, AMS 규정에 부합하는 노화 경화 처리를 완료합니다.

- 높은 강도/중량 비율 철 기반 조성으로 경량이면서도 견고한 와이어를 제공하여 항공우주용 패스너에 적합하며, 홈이 가공된 파단 강도가 경쟁사 제품보다 우수합니다.

- 다양한 성형성 및 용접성 와이어 드로잉용 다양한 지름으로 공급되며, 냉간 가공 및 고온 용해 어닐링(1800°F) 후 노화 처리 등 열처리에도 적합합니다.

- 규격 준수 및 인증 항공우주 규격(AMS 5525 시트/와이어, ASTM A453)을 충족하여 추진 시스템 등 중요 응용 분야에서 추적 가능성을 보장합니다.

제품 응용 분야

A-286 내식성 와이어의 항공우주 엔진 및 기타 분야 적용

- 제트 엔진 구성 요소 고온 산화 저항성 및 크리프 강도가 요구되는 터빈 블레이드, 배기 노즐, 애프터버너 부품에 사용됨.

- 항공우주용 체결부품 및 볼트 열 순환 조건 하에서 부식 방호가 필수적인 항공기 기체 구조물 및 엔진용 고강도 볼트에 이상적임.

- 가스 터빈 및 발전 장치 704°C까지의 고압·산화 환경에서 씰, 스프링, 밸브용 초내열 합금 와이어.

- 자동차 및 산업용 고온 부품 응력 파단 저항성이 요구되는 배기 매니폴드, 터보차저 부품, 화학 공정 장비.

- 극저온 및 저온 항공우주 응용 분야 우주 추진 시스템 및 구조 지지 부재에 사용되며, -320°F까지 성능을 유지함.

제품 FAQ

A-286 고온 초내열 합금 와이어에 대한 자주 묻는 질문

1. 항공우주 엔진에서 A-286 합금 와이어가 인코넬(Inconel)보다 우수한 이유는 무엇인가요?

A-286은 철 기반 초합금으로서 고온 강도 및 산화 저항성 측면에서 니켈 기반 합금과 유사한 성능을 제공하면서도 비용은 낮고, 1300°F(약 704°C)까지의 크리프 특성이 니켈 기반 대체재보다 뛰어납니다.

2. A-286은 제트 엔진 환경에서 부식에 어떻게 대응하나요?

크롬 함량과 시효 경화 처리 덕분에 고온 산화 조건에서 탁월한 산화 저항성 및 스케일링 저항성을 제공하며, 표준 오스테나이트계 스테인리스강보다 우수합니다.

3. A-286 와이어의 표준 열처리 공정은 무엇인가요?

AMS 5731 규격에 따라 최고 강도를 얻기 위해 1800°F(982°C)에서 1시간 동안 용체화 어닐링 후 오일 급냉을 실시하고, 이어서 1325°F(718°C)에서 16시간 동안 시효 처리합니다.

4. A-286 와이어는 항공우주 제작 분야의 용접에 적합한가요?

네, TIG 또는 MIG 용접 공정을 사용할 경우 우수한 용접성을 보이며, 용접 후 시효 처리를 통해 균열 위험 없이 높은 강도와 부식 저항성을 회복할 수 있습니다.