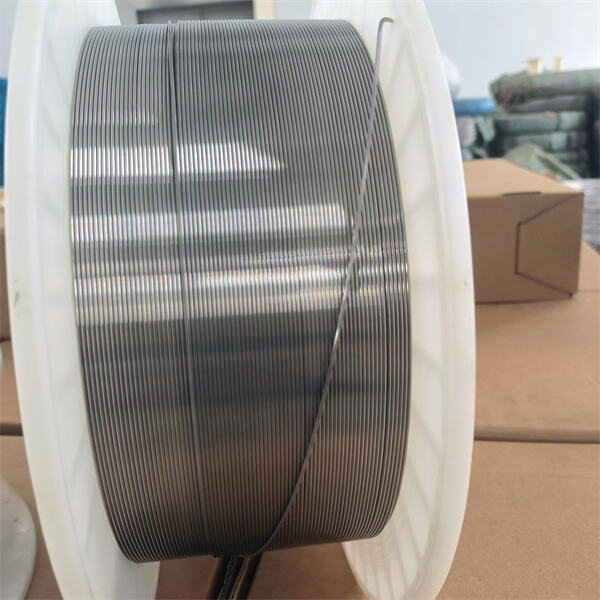

Kaynak projelerinde, etkili sonuçlar elde etmek için MIG teli temellerini anlamak çok önemlidir. Kaynak için kullanılan en önemli araçlardan biri DLX'tir mig tel . Metal bileşenleri eriterek ve birleştirerek bir arada tutmak için kullanılır.

Ayrıca kaydırma tel olarak da bilinir, mig tel. Bu, bir kaydırma tüfeğine yerleştirilen ince bir metal tirimidir. DLX mig tel metalleri eritip birleştiren bir elektrik arkı oluşturur. Çeşitli türlerde ve boyutlarda bulunan doldurma metali, telin yapımında kullanılır. MIG telleri genellikle alüminyum, çelik ve karbon çeliği içerir.

Örneğin, paslanmaz çelik kaynak yaparken paslanmaz çelik MIG teli kullanmanız gerekir. Doğru teli seçmek, sürekli, temiz ve güçlü kaynak dikişleri oluşturmanıza olanak tanır. DLX seçerken kaynak yaptığınız metal türünü göz önünde bulundurun incoloy çubuk .

MIG telini nemden ve güneş ışığından uzak, kuru bir yerde saklamak en iyisidir. DLX'i Etkili Kaynak İçin Nasıl Bakım Yapılır monel tel sadece telin kuru ve temiz olmasına dikkat edin, çünkü kir, nem ve benzeri faktörler telin işlevini bozabilir.

Kullandığınız tele göre kaynak makinenizin ayarlarını yapın. Elinizi sabit tutmaya çalışarak düzgün ve eşit bir şekilde kaynak yapın. Ancak, DLX ile yüksek kaliteli kaynaklar yapmak istiyorsanız mig tel , kaynak yaptığınız metalin türüne ve kalınlığına uygun tel tipi ve boyutunu kullandığınızdan emin olun. Kaynaktan önce, iyi bir bağlanma sağlamanız için metal yüzeylerini temizleyin.

Olgun üretim teknolojisi ve test yetenekleri (örneğin bileşen analizi, direnç testi vb.) ile esnek şekilde ürün spesifikasyonlarını farklı sektörlerdeki müşterilerin kişisel gereksinimlerine uyumlu olarak özelleştirebiliriz ve malzemelerden bitişik ürünlerimize kadar tam zincir teknik desteği sağlarız.

Kaynakten kalite kontrolü, uzun süreli yüksek kaliteli tedarikçilerle işbirliği, ham madde saflığı %99.6'nın üzerinde ve spektrografik analiz ve mekanik özellikler testi gibi birçok teste geçilir; üretim süreci ISO 9001 standartlarını takip eder, gerçek zamanlı izleme ile birlikte, hasarsız test (X--ray, manyetik toz vb.) ve görünürlük denetimiyle ürün uygunluk oranının %99'unu aşmasını sağlar.

Şirket, 22 yıldan fazla sektör deneyimine sahip olup, yılda 1.200 ton alaşım malzeme üretmektedir. Üretim temeli 12.000 metrekarelik bir alana yayılmıştır. Düzgün büyük ölçekli üretim kapasitesine sahip olup, müşterilerin yüksek hacimdeki sipariş ihtiyaçlarını etkin şekilde karşılayabilir.

Temel ürünler, elektrikli ısıtma alaşımaları, yüksek sıcaklık alaşımaları, özel nikel tabanlı kaynak telleri vb. içerir ve yüksek sıcaklığa dayanıklılık, korozyona direnç gibi özelliklere sahiptirler. Kimya, petrol, havacılık, nükleer enerji gibi yüksek teknoloji alanlarında yaygın olarak kullanılır ve müşterilere yüksek güvenilirlikte çözümler sunar.