Dalam proyek pengelasan, memahami dasar-dasar kawat MIG sangat penting untuk mencapai hasil yang efektif. Salah satu alat paling penting untuk pengelasan adalah DLX kawat Mig . Alat ini digunakan untuk menyatukan komponen logam dengan cara melelehkan dan menggabungkannya.

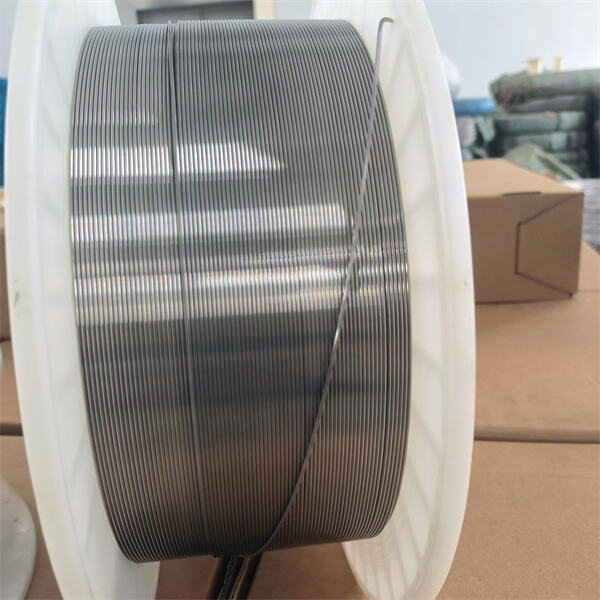

Juga dikenal sebagai kawat las, kawat mig. Ini adalah kawat logam tipis yang dimasukkan ke dalam pistol las. DLX kawat Mig menghasilkan busur listrik yang mencairkan dan menyatukan bagian logam. Logam pengisi, yang tersedia dalam berbagai jenis dan ukuran, digunakan untuk membuat kawat. Kawat MIG umumnya terbuat dari aluminium, baja tahan karat, dan baja karbon.

Sebagai contoh, jika mengelas baja tahan karat, Anda membutuhkan kawat MIG dari baja tahan karat. Memilih kawat yang tepat memungkinkan Anda membuat lasan yang konsisten, bersih, dan kuat. Pertimbangkan jenis logam yang akan dilas saat memilih DLX batang incoloy .

Cara terbaik untuk menyimpan kawat MIG adalah di tempat kering yang terlindung dari air dan sinar matahari. Cara Merawat DLX kawat Monel untuk Pengelasan yang Efisien Hanya saja, pastikan kawat tetap kering dan bersih, karena kotoran, kelembapan, dan sejenisnya dapat mengganggu fungsi kawat.

Sesuaikan pengaturan mesin las sesuai dengan kawat yang Anda gunakan. Lakukan pengelasan secara halus dan merata sambil berusaha menjaga tangan tetap stabil. Namun, jika tertarik membuat lasan berkualitas tinggi dengan DLX kawat Mig , pastikan jenis dan ukuran kawat yang Anda gunakan sesuai dengan logam yang akan dilas. Sebelum pengelasan, bersihkan permukaan logam untuk memastikan kekuatan ikatan yang baik.

Dengan teknologi produksi yang matang dan kemampuan pengujian (seperti analisis komponen, pengujian resistivitas, dll.), kami dapat menyesuaikan spesifikasi produk secara fleksibel untuk memenuhi kebutuhan personal pelanggan di berbagai industri serta memberikan dukungan teknis penuh dari bahan hingga produk jadi.

Kontrol kualitas dari sumber, bekerja sama dengan pemasok berkualitas tinggi dalam jangka panjang, kepurenan bahan baku lebih dari 99,6%, dan melewati berbagai uji seperti analisis spektral dan pengujian sifat mekanik; proses produksi mengikuti standar ISO 9001, dikombinasikan dengan pemantauan waktu-nyata, pengujian non-destruktif (X-ray, bubuk magnetik, dll.) dan pemeriksaan penampilan untuk memastikan tingkat kelayakan produk melebihi 99%.

Perusahaan memiliki lebih dari 22 tahun pengalaman di industri, dengan produksi tahunan 1.200 ton bahan paduan. Basis produksi mencakup luas 12.000 meter persegi. Memiliki kapasitas produksi skala besar yang stabil dan dapat secara efisien memenuhi kebutuhan pesanan dalam jumlah besar pelanggan.

Produk inti mencakup paduan pemanas listrik, paduan temperatur tinggi, kawat las berbasis nikel khusus, dll., dengan karakteristik seperti tahan suhu tinggi, tahan korosi, dan lainnya, digunakan secara luas di bidang kimia, minyak, penerbangan, energi nuklir, dan lainnya, memberikan solusi andal kepada pelanggan.