Seorang pelanggan jangka panjang dari AS, yang berspesialisasi dalam desain dan produksi sistem pemanas industri berkinerja tinggi, bermitra dengan DLX Alloy untuk meningkatkan elemen pemanas mereka menggunakan kawat resistansi FeCrAl premium kami. Menghadapi tantangan karena material tradisional mengalami kegagalan pada suhu ekstrem dan lingkungan oksidatif, pelanggan membutuhkan solusi yang mampu bertahan dalam operasi terus-menerus di atas 1200°C sambil mempertahankan integritas struktural dan stabilitas listrik. DLX Alloy menyediakan kawat FeCrAl tahan suhu tinggi khusus 0Cr25Al5, yang memberikan ketahanan oksidasi unggul melalui lapisan alumina pelindung, umur pakai lebih panjang, serta mengurangi waktu henti—menunjukkan keahlian mendalam kami dalam paduan elektrotermal dan komitmen terhadap solusi yang disesuaikan dengan kebutuhan pelanggan.

Sebuah perusahaan pembangkit listrik asal India berhasil menerapkan kawat las INCONEL 625 dari Changzhou DLX Alloy Co., Ltd. dalam perbaikan pengelasan dan pembuatan komponen utama pada sistem desulfurisasi gas buang (FGD) mereka. Menghadapi korosi asam yang parah akibat SO₂, klorida, dan lingkungan lembap bersuhu tinggi, pelanggan ini menggunakan kawat las INCONEL 625 (ERNiCrMo-3) berkinerja tinggi kami untuk pengelasan lapisan dan penyambungan logam tak serasi. Solusi ini secara signifikan meningkatkan ketahanan terhadap korosi pada menara penyerap, pembersih, dan pipa, memperpanjang masa pakai peralatan sebesar 30% sekaligus mengurangi frekuensi pemeliharaan dan biaya operasional.

Di dunia pengolahan gas alam yang menuntut, di mana gas asam keras seperti hidrogen sulfida (H2S) dan karbon dioksida (CO2) terus-menerus mengancam integritas peralatan, salah satu perusahaan energi terkemuka di AS beralih ke DLX Alloy untuk mendapatkan solusi yang andal. Keahlian kami dalam paduan nikel berkinerja tinggi menghadirkan tabung mulus Hastelloy C276 yang tidak hanya tahan terhadap lingkungan korosif ekstrem, tetapi juga memastikan kelancaran operasi. Studi kasus ini menyoroti bagaimana komitmen kuat DLX Alloy terhadap keunggulan produk dan layanan yang berfokus pada pelanggan mengubah tantangan kritis menjadi suatu keberhasilan besar.

Dalam dunia manufaktur industri yang dinamis, di mana pengelasan presisi sangat penting untuk integritas struktural dan umur panjang, Changzhou DLX Alloy Co., Ltd. telah membangun kemitraan kuat dengan perusahaan galangan kapal terkemuka dari Turki. Studi kasus ini menyoroti keahlian kami dalam menyediakan kawat las berbasis nikel berkualitas tinggi, seperti ERNiCrMo-3 dan ERNiCrMo-4, yang dirancang khusus untuk lingkungan maritim yang menuntut. Selama tiga tahun kerja sama, kami tidak hanya memenuhi tetapi melampaui ekspektasi, menunjukkan komitmen tak tergoyahkan kami terhadap keunggulan produk dan layanan pelanggan yang unggul. Kemitraan ini menegaskan bagaimana solusi inovatif dari DLX Alloy mendorong efisiensi, mengurangi biaya, serta menjamin keselamatan dalam aplikasi yang berisiko tinggi.

Pelanggan UAE, yang telah bekerja sama dengan kami selama lebih dari dua tahun, adalah perusahaan minyak dan gas besar yang khusus bergerak dalam pengeboran minyak, ekstraksi gas, dan proses penyulingan. Mereka membutuhkan material dengan kekuatan tinggi dan tahan korosi untuk komponen utama rig pengeboran lepas pantai, termasuk katup, pengencang, dan poros peralatan pengeboran, agar dapat meningkatkan umur peralatan dan mengurangi biaya pemeliharaan.

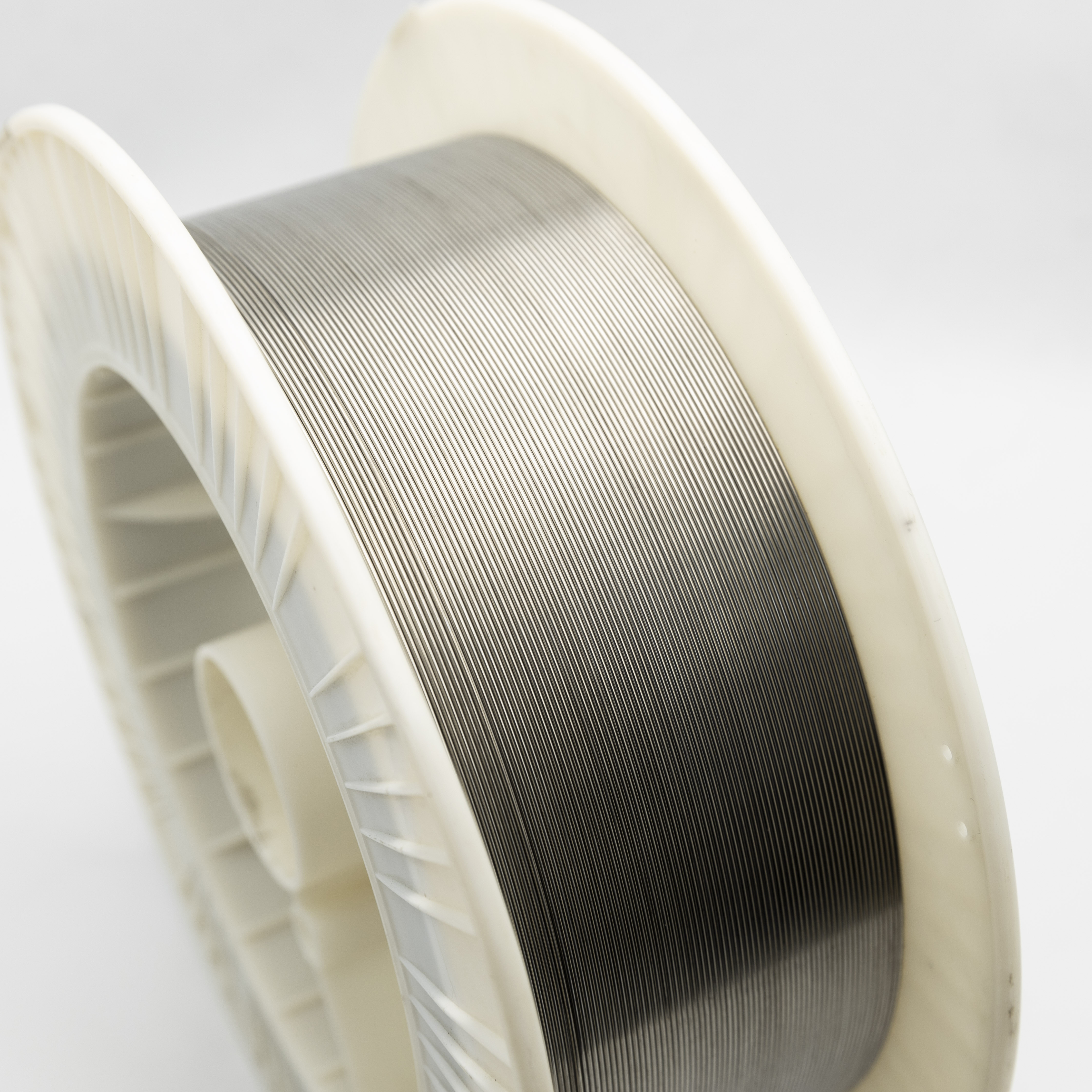

Pelanggan adalah perusahaan manufaktur besar dari Iran, yang secara utama memproduksi peralatan pemanas industri. Mereka membutuhkan kawat Nichrome dengan performa tinggi dan tahan suhu tinggi dengan karakteristik berikut:

Pelanggan adalah perusahaan yang bergerak dalam pembuatan peralatan rekayasa maritim, dan membutuhkan paduan titanium yang tahan korosi, ringan, dan kuat untuk pembuatan komponen struktural platform lepas pantai. Persyaratan spesifik meliputi:

Pelanggan adalah produsen baterai energi baru, terutama memproduksi modul baterai litium. Mereka membutuhkan material strip nikel murni untuk koneksi modul baterai, dan persyaratan spesifik meliputi: