Дългогодишен клиент от САЩ, специализиран в проектирането и производството на високоефективни индустриални нагревателни системи, сътрудничи с DLX Alloy, за да модернизира своите нагревателни елементи чрез използване на нашата висококачествена омна жица от FeCrAl. Сблъсквайки се с проблеми от провал на традиционни материали при екстремни температури и окислителни среди, клиентът имаше нужда от решение, което да издържа на непрекъсната работа над 1200°C, като запазва структурната цялост и електрическата стабилност. DLX Alloy предостави персонализирана устойчива на високи температури FeCrAl жица 0Cr25Al5, която осигурява превъзходна устойчивост към окисляване чрез защитен слой от алумина, удължен живот на експлоатация и намалено време на престой — демонстрирайки нашата дълбока експертиза в областта на електронагревателните сплави и ангажимента ни към персонализирани клиентски решения.

Индийска компания за производство на електроенергия успешно приложи сваръчна жица INCONEL 625 от Changzhou DLX Alloy Co., Ltd. при ремонт и производство на ключови компоненти в системата си за десулфуризация на флуидни газове (FGD). Предвидена пред сериозна киселинна корозия от SO₂, хлориди и високотемпературни влажни среди, клиентът използва нашата високоефективна сваръчна жица INCONEL 625 (ERNiCrMo-3) за повърхностно сваряване и свързване на различни метали. Това решение значително подобри устойчивостта към корозия на абсорбционни кули, промивки и тръбопроводи, удължавайки експлоатационния живот на оборудването с 30%, като едновременно намали честотата на поддръжка и експлоатационните разходи.

В изискващата област на преработката на природен газ, където агресивни кисели газове като сероводород (H2S) и въглероден диоксид (CO2) непрекъснато застрашават цялостта на оборудването, един водещ енергиен предприемач в САЩ се обърна към DLX Alloy за надеждно решение. Нашите познания в областта на високоефективни никелови сплави осигуриха безшевни тръби от Хастелой С276, които не само издържат на силно корозивни среди, но и гарантират непрекъснато функциониране. Това проучване на случай демонстрира как ангажиментът на DLX Alloy към изключително качество на продуктите и ориентирана към клиента услуга превърнаха сериозно предизвикателство в голям успех.

В динамичния свят на индустриалното производство, където прецизното заваряване е от решаващо значение за структурната цялост и дълговечност, компания Чангджоу DLX Alloy Co., Ltd. изгради здрав партньорство с водеща турска корабостроителница. Този случай демонстрира нашите специализирани познания в доставката на високоефективни никелови пръти за заваряване, като ERNiCrMo-3 и ERNiCrMo-4, адаптирани за изискващи морски среди. През тригодишното сътрудничество ние не само отговорихме на очакванията, но ги надминахме, демонстрирайки непоколебимата си ангажираност към високо качество на продуктите и изключително обслужване на клиенти. Това партньорство подчертава как иновативните решения на DLX Alloy повишават ефективността, намаляват разходите и гарантират безопасността в приложения с високи рискове.

Клиентът от ОАЕ, с когото си работим повече от два години, е голяма нефто-газова компания, специализирана в буравене за нефть, извличане на газ и рефинирани процеси. Те имаха нужда от материал с висока твърдост и съпротива с корозията за ключовите компоненти на морските бурови платформи, включително клапи, фиксиращи елементи и валове на бурово оборудване, за да увеличат жизнения цикъл на оборудването и да намалат разходите за поддръжка.

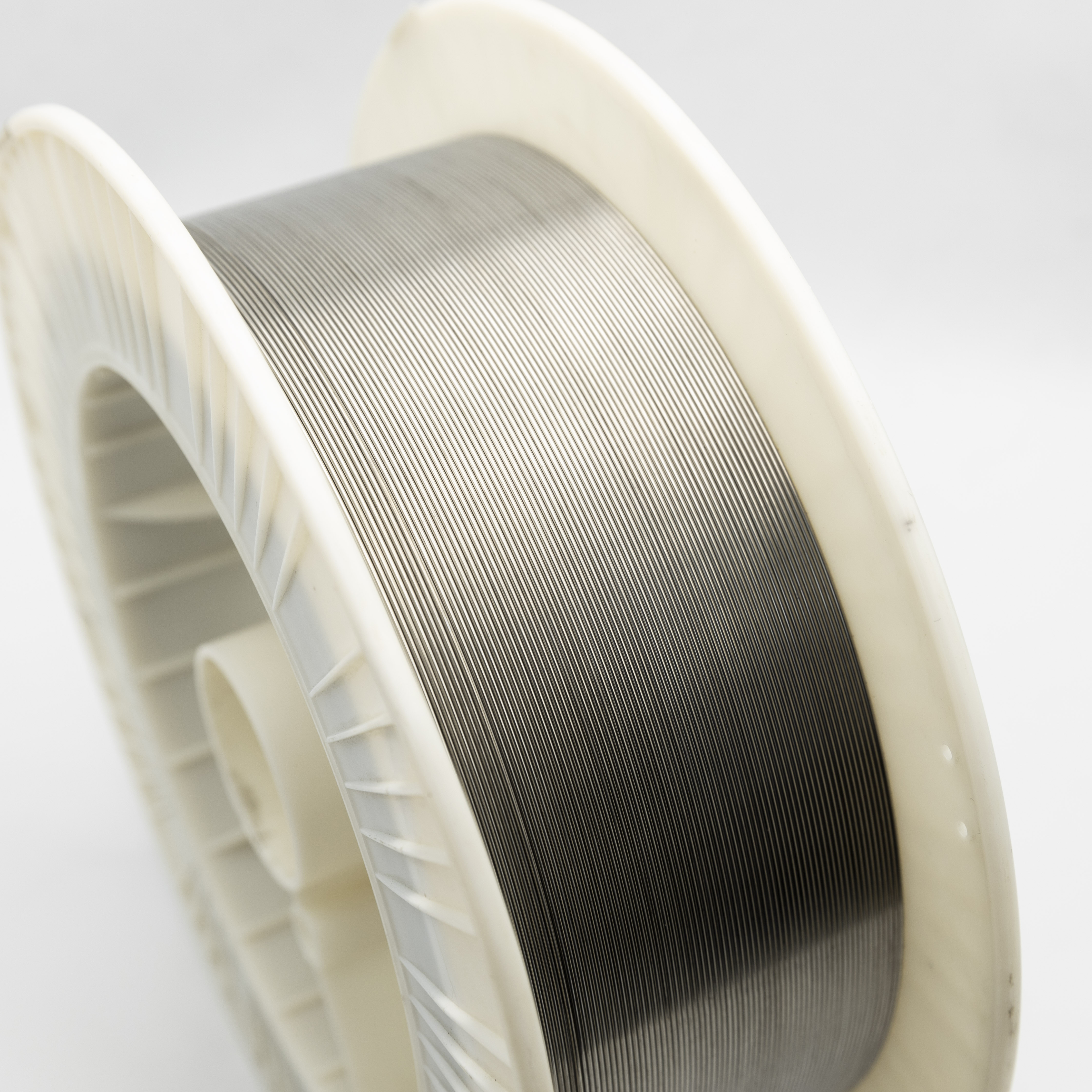

Клиентът е голяма иранска производствена компания, която основно произвежда индустриални отоплителни装置. Те имаха нужда от високопроизводителен, устойчив към високите температури Nichrome Wire с следните характеристики:

Клиентът е предприятие, занимаващо се с производство на оборудване за морска инженерия, и има нужда от корозионно устойчив, лек и с висока твърдост сплав от титан за производство на конструктивни части за офшорни платформи. Специфичните изисквания включват:

Кlientът е производител на батерии за нова енергия, основно произвежда модули на литиеви батерии. Те имаха нужда от материал с висока чистота никелова лента за връзката между батерейните модули, а конкретните изисквания включваха: