Długoletni klient z USA, specjalizujący się w projektowaniu i produkcji wysokowydajnych systemów grzewczych przemysłowych, współpracował z DLX Alloy w celu modernizacji elementów grzejnych poprzez zastosowanie naszego wysokiej jakości oporowego drutu FeCrAl. Ze względu na problemy z tradycyjnymi materiałami, które ulegały awariom w warunkach ekstremalnych temperatur i środowisk utleniających, klient potrzebował rozwiązania odpornego na ciągłą pracę powyżej 1200°C przy jednoczesnym zachowaniu integralności strukturalnej i stabilności elektrycznej. DLX Alloy dostarczyło niestandardowy żaroodporny drut FeCrAl 0Cr25Al5, charakteryzujący się doskonałą odpornością na utlenianie dzięki ochronnej warstwie glinowej, wydłużoną żywotnością oraz zmniejszeniem czasów przestoju — co potwierdza naszą głęboką wiedzę w zakresie stopów elektrogrzejnych oraz zaangażowanie w dostarczanie spersonalizowanych rozwiązań dla klientów.

Firma energetyczna z Indii pomyślnie zastosowała drut spawalniczy INCONEL 625 firmy Changzhou DLX Alloy Co., Ltd. do naprawy i produkcji kluczowych komponentów w systemie odsiarczania spalin (FGD). W obliczu silnej korozyjności wywołanej SO₂, chlorkami oraz wilgotnym środowiskiem o wysokiej temperaturze, klient wykorzystał nasz wysokowydajny drut spawalniczy INCONEL 625 (ERNiCrMo-3) do napawania warstw ochronnych oraz spawania metali różnorodnych. To rozwiązanie znacząco poprawiło odporność na korozję wież absorpcyjnych, przemywaczy i rurociągów, przedłużając żywotność urządzeń o 30% oraz zmniejszając częstotliwość konserwacji i koszty eksploatacyjne.

W wymagającym środowisku przetwórstwa gazu ziemnego, gdzie agresywne gazy kwaśne, takie jak siarkowodór (H2S) i dwutlenek węgla (CO2), stanowią ciągłe zagrożenie dla integralności urządzeń, jedna z wiodących amerykańskich firm energetycznych zwróciła się do DLX Alloy o skuteczne rozwiązanie. Nasza wiedza w zakresie wysokowydajnych stopów niklu pozwoliła dostarczyć bezszwowe rury Hastelloy C276, które nie tylko wytrzymały ekstremalne warunki korozyjne, ale również zagwarantowały ciągłość procesów. Ta studium przypadku pokazuje, jak niezachwiana dbałość DLX Alloy o doskonałość produktu i usługi skierowane na klienta zamieniła kluczowy problem w pełen sukces.

W dynamicznym świecie przemysłowej produkcji, gdzie precyzyjne spawanie ma kluczowe znaczenie dla integralności konstrukcyjnej i trwałości, firma Changzhou DLX Alloy Co., Ltd. nawiązała solidne partnerstwo z wiodącą turecką firmą zajmującą się budową statków. Ten przypadek podkreśla nasze doświadczenie w dostarczaniu wysokowydajnych drutów spawalniczych na osnowie niklu, takich jak ERNiCrMo-3 i ERNiCrMo-4, dostosowanych do wymagających warunków morskich. W ciągu trzech lat współpracy nie tylko spełniliśmy, ale również przekroczyliśmy oczekiwania, co świadczy o naszym niezachwianym zaangażowaniu w doskonałość produktu i najwyższą jakość obsługi klienta. To partnerstwo pokazuje, jak innowacyjne rozwiązania firmy DLX Alloy zwiększają efektywność, obniżają koszty i zapewniają bezpieczeństwo w krytycznych zastosowaniach.

Klient z Zjednoczonych Emiratów Arabskich, który współpracuje z nami od ponad dwóch lat, jest dużą firmą naftową i gazową specjalizującą się w wiertaniu ropy, ekstrakcji gazu i procesach rafinacji. Potrzebował on materiału o wysokiej sile i odporności na korozyję do kluczowych elementów wyrobisk wiertniczych platform morskich, w tym zaworów, śrub i wałów urządzeń wiertniczych, aby przedłużyć żywotność equipmentu i obniżyć koszty konserwacji.

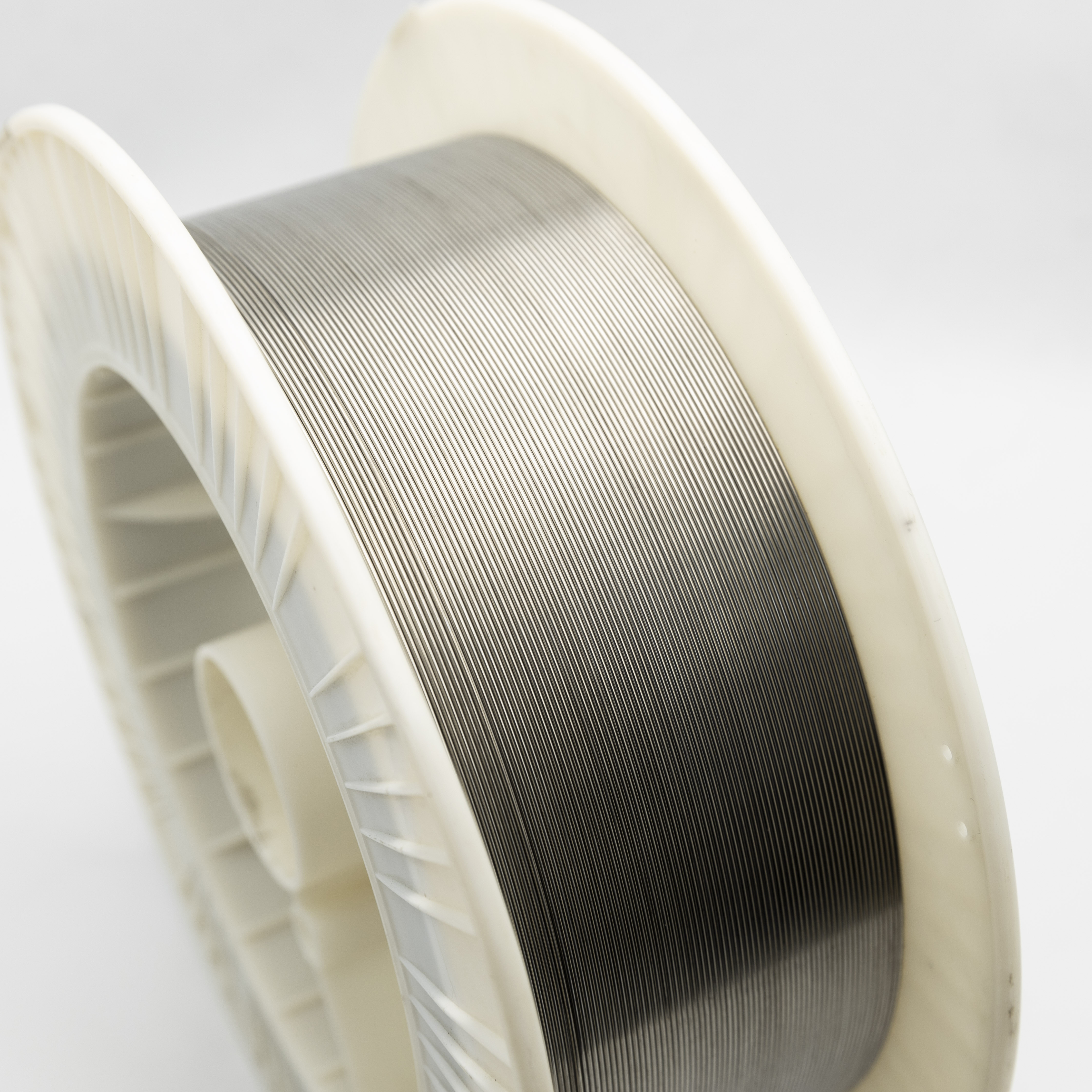

Klient jest dużą irańską firmą produkcyjną, która głównie zajmuje się produkcją urządzeń grzewczych przemysłowych. Wymagał on wysokowydajnego drutu nichromowego odpornego na wysokie temperatury o następujących cechach:

Klient jest przedsiębiorstwem zajmującym się produkcją equipmentów inżynierii morskiej i potrzebuje odpornego na korozyję, lekkiego i wytrzymałego stopu tytanu do produkcji elementów konstrukcyjnych platform offshoreowych. Konkretne wymagania obejmują:

Klient jest producentem baterii energetyki odnawialnej, głównie produkującym moduły baterii litowych. Potrzebował materiału w postaci czystej taśmy niklowej do łączenia modułów baterii, a konkretne wymagania obejmowały: