Een langdurige Amerikaanse klant, gespecialiseerd in het ontwerpen en produceren van hoogwaardige industriële verwarmingssystemen, werkte samen met DLX Alloy om hun verwarmingselementen te verbeteren door gebruik te maken van onze hoogwaardige FeCrAl-weerstandsdraad. Omdat ze problemen ondervonden met traditionele materialen die faalden bij extreme temperaturen en oxidieve omgevingen, had de klant een oplossing nodig die bestand was tegen continu gebruik boven de 1200 °C, terwijl tegelijkertijd de structurele integriteit en elektrische stabiliteit behouden bleven. DLX Alloy leverde op maat gemaakte hittebestendige FeCrAl-draad 0Cr25Al5, met superieure oxidatiebestendigheid dankzij een beschermende aluminialaag, een verlengde levensduur en minder stilstandtijd. Dit toont onze diepgaande expertise op het gebied van elektrothermische legeringen en onze toewijding aan op maat gemaakte klantoplossingen.

Een Indiase energiebedrijf heeft met succes INCONEL 625 lasdraad van Changzhou DLX Alloy Co., Ltd. toegepast bij het laskader en de fabricage van sleutelcomponenten in hun rookgasontzwaveling (FGD) systeem. Geconfronteerd met zware corrosie door zure SO₂, chloorverbindingen en hoge temperaturen in vochtige omgevingen, koos de klant voor onze hoogwaardige INCONEL 625 (ERNiCrMo-3) lasdraad voor overlay-lassen en het lassen van dissimilair metaal. Deze oplossing verbeterde aanzienlijk de corrosieweerstand van absorptietorens, wasinstallaties en leidingen, waardoor de levensduur van de apparatuur met 30% werd verlengd en tegelijkertijd de onderhoudsfrequentie en operationele kosten werden verlaagd.

In de veeleisende wereld van aardgasverwerking, waar agressieve zure gassen zoals waterstofsulfide (H2S) en koolstofdioxide (CO2) een constante bedreiging vormen voor de integriteit van apparatuur, koos een toonaangevend Amerikaans energiebedrijf voor DLX Alloy als betrouwbare oplossing. Onze expertise op het gebied van hoogwaardige nikkellegeringen leverde naadloze Hastelloy C276-buizen op die niet alleen extreme corrosieve omgevingen weerstaan, maar ook zorgden voor soepele operaties. Deze case study laat zien hoe de onwrikbare toewijding van DLX Alloy aan productexcellentie en klantgerichte service een cruciale uitdaging veranderde in een overtuigend succes.

In de dynamische wereld van industriële productie, waar precisielassen cruciaal is voor structurele integriteit en levensduur, heeft Changzhou DLX Alloy Co., Ltd. een sterke samenwerking opgebouwd met een toonaangevend Turks scheepsbouwbedrijf. Dit voorbeeld benadrukt onze expertise in het leveren van hoogwaardige nikkelgebaseerde lastoevoegmaterialen, zoals ERNiCrMo-3 en ERNiCrMo-4, afgestemd op veeleisende maritieme omgevingen. Gedurende drie jaar van samenwerking hebben we niet alleen aan verwachtingen voldaan, maar die ook overtroffen, wat getuigt van onze onverminderde toewijding aan productuitmuntendheid en uitstekende klantenservice. Deze samenwerking laat zien hoe innovatieve oplossingen van DLX Alloy efficiëntie bevorderen, kosten verlagen en veiligheid garanderen in kritieke toepassingen.

De klant uit de UAE, waarmee we al meer dan twee jaar samenwerken, is een grote olie- en gasonderneming die zich specialiseert in olieboring, gasextractie en raffinageprocessen. Ze hadden een hoogsterk, corrosiebestendig materiaal nodig voor essentiële onderdelen van offshore boorplatforms, waaronder kleppen, bevestigingsmaterialen en asse van boorequipments, om de levensduur van het apparaat te verlengen en onderhoudskosten te verminderen.

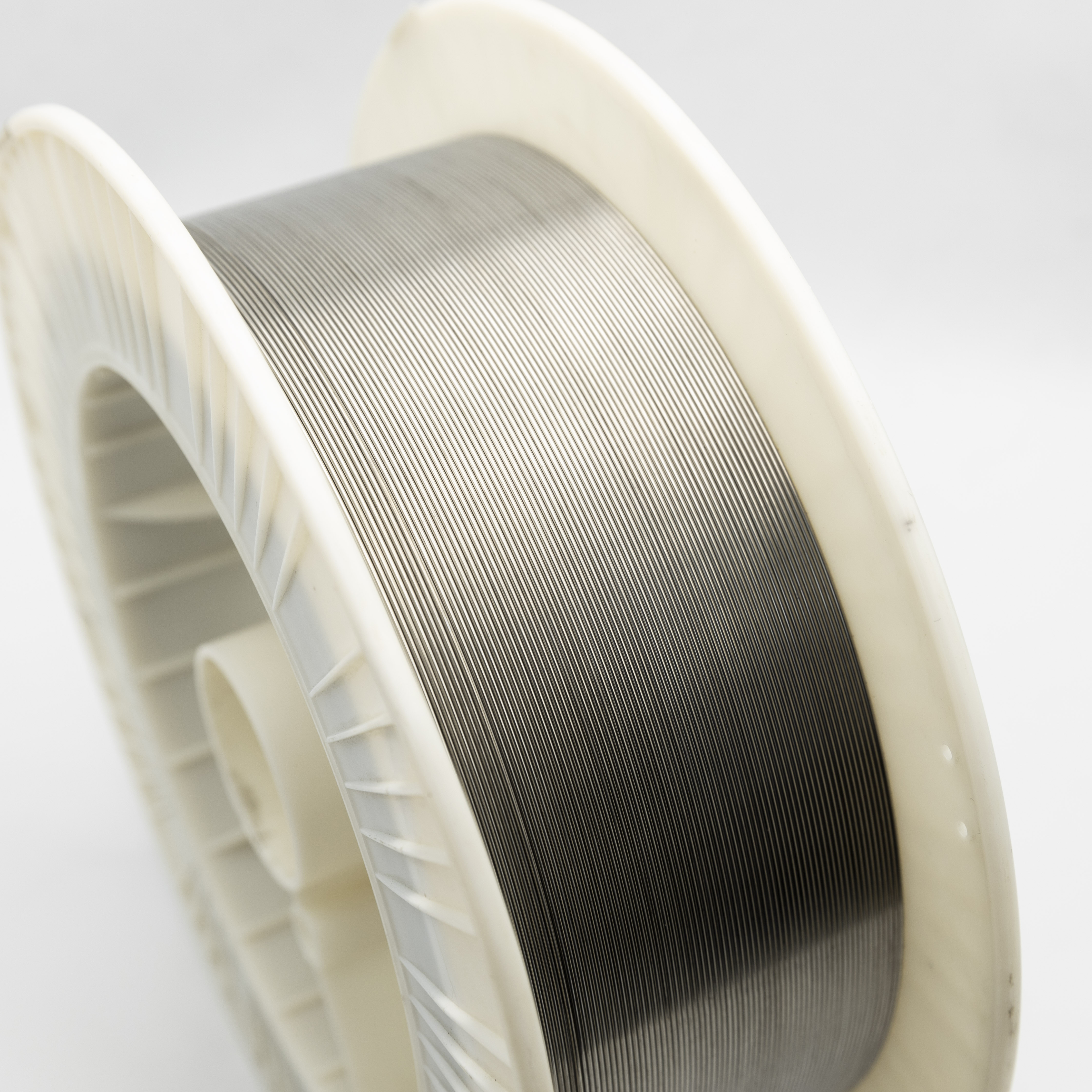

De klant is een grote Iraanse productiemaatschappij, voornamelijk gericht op het produceren van industriële verwarmingsapparatuur. Ze hadden een hoogwaardige, hoogtemperatuur bestendige Nichrome Draad nodig met de volgende kenmerken:

De klant is een bedrijf dat zich bezighoudt met de productie van maritiem ingenieursmateriaal en heeft behoefte aan een roestvaste, lichte en sterke titaniumlegering voor de productie van offshore platformstructuuronderdelen. De specifieke eisen omvatten:

De klant is een fabrikant van nieuwe energiebatterijen, voornamelijk gericht op de productie van lithiumbatterijmodulen. Ze hadden een hoogzuivere nikkelstripmateriaal nodig voor de verbinding van batterijmodulen, en specifieke eisen omvatte: