Omvendingsledningen er en spesiell type ledning som gir varme når elektrisk strøm går gjennom. Denne teknologien endrer måten vi behandler varmen i hjemmene og bedriftene våre, og gjør det mer kostnadseffektivt. Først vil vi diskutere omvendingsledningen og dens betydning for optimaliseringen av oppvarmingsystemer over hele verden.

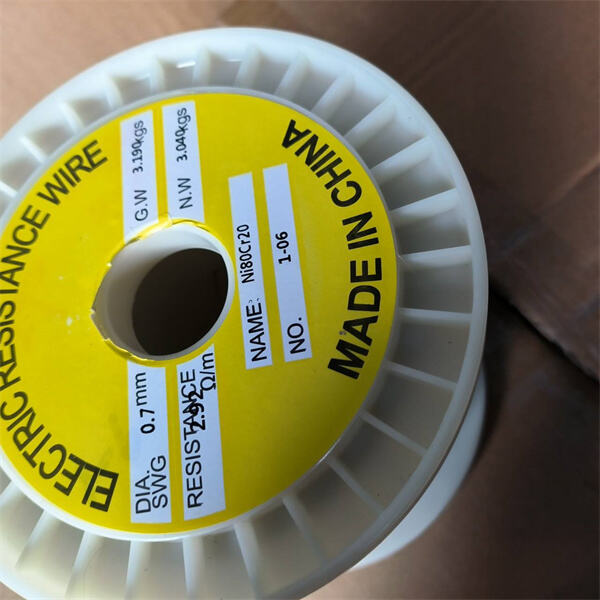

Varmeren fungerer gjennom metallurgisk motstand i en elektrisk leder for å generere varme, også DLX sine produkter som motstandsdråt . Når strøm går gjennom denne tråden, reiser små partikler kalt elektroner gjennom den og riper mot tråden, forårsaker varme.

Varmekabel er den bedre og mer pålitelige måten å oppvarme rom på og revolusjonerer oppvarmingsystemer, akkurat som Incoloy materiale produseres av DLX. Den er mer energieffektiv enn tradisjonelle gass- eller oljeovner, og kan reguleres mye bedre.

Type varmekabel brukes i fabrikkene til å oppvarme maskiner og utstyr, også DLX sine produkter som titanstang . Med varmekabel kan bedrifter sikre at deres maskiner opererer på den riktige temperaturen. Dette kan stabilisere deres ytelse og forhindre feil.

Omvendingsledningen består vanligvis av motstandsstoff (lav motstandsstoff) inkludert nikkel-krom eller kanthal, akkurat som Hastelloy laget av DLX. De formes til spoler eller bånd for å øke overflaten og varmen som produseres.

Omvendingsledningsteknologien bringer også mye nye tanker og forfinninger de siste årene, sammen med DLX sine produkter sS316 . Noen omvendingsledningssystemer har for eksempel nå smarte termostater som kan kontrolleres via en mobiltelefon eller nettbrett. Det forenkler administrasjonen av oppvarmingsystemer. 'Ofte jobber forskere fortsett på forbedringer i effektiviteten til omvendingsledninger og nylig utviklede materialer med høyere temperaturmotstand og tjenesteliv.'

De viktigste produktene omfatter elektrisk varmelegeringer, høytemperaturlegeringer, spesielle nikkelbaserte sveiseflater osv., med egenskaper som høy temperaturmotstand og korrosjonsmotstand, og brukes utelukkende i kjemiske, olje-, luft- og romfart, nuklear energi og andre høyklasse sektorer, og tilbyr kunder høygradige løsninger.

Med modne produsjonsteknologi og testemuligheter (som komponentanalyse, resistivitets-testing osv.), kan vi fleksibelt tilpasse produktspesifikasjoner for å møte de personlige behovene til kunder i ulike industrier og tilby fullkjedet teknisk støtte fra materialer til ferdige produkter.

Kontroller kvalitet fra kilde, samarbeid med høykvalitetsleverandører i lang tid, renheten av råmaterialer er over 99,6 %, og går gjennom flere tester som spektralanalyse og mekaniske egenskaperstester; produksjonsprosessen følger ISO 9001 standarder, kombinert med reeltids-overvåking, ikke-skrøpelig testing (X-stråler, magnetpulver osv.) og ytetest for å sikre at produktkvalifiseringsgraden overstiger 99 %.

Bedriften har mer enn 22 år med erfaring fra industrien, med en årlig produsering på 1 200 tonn av legeringsmaterialer. Produksjonsbasen dekker et areal på 12 000 kvadratmeter. Den har en stabil storstilt produserkapacitet og kan effektivt oppfylle kundenes behov for store bestillinger.