Värmetrad är en särskild typ av tråd som ger av värme när el strömmar genom den. Denna teknik förändrar hur vi värmer våra hem och företag, vilket gör det mer kostnadseffektivt. Först ska vi diskutera värmetrad och dess betydelse för optimeringen av värmesystem runt om i världen.

Värmlingstråd fungerar genom metallurgisk motstånd i en elektrisk ledare för att generera värme, även DLX's produkt som motståndstråd . När ström passerar genom denna tråd, reser små partiklar kallade elektroner genom den och ramar mot tråden, vilket orsakar värme.

Värmeledning är den bättre och pålitligare metoden att värma utrymme och revolutionerar värmesystem, precis som Incoloy material tillverkas av DLX. Den är mer energieffektiv än traditionella gas- eller oljevärmeanläggningar och kan regleras mycket bättre.

Typ värmeledning används i fabriker för att värma maskiner och utrustning, inklusive DLXs produkter som titanstav . Med värmeledning kan företag se till att deras maskiner opererar vid rätt temperatur. Detta kan stabilisera deras prestanda och förhindra problem.

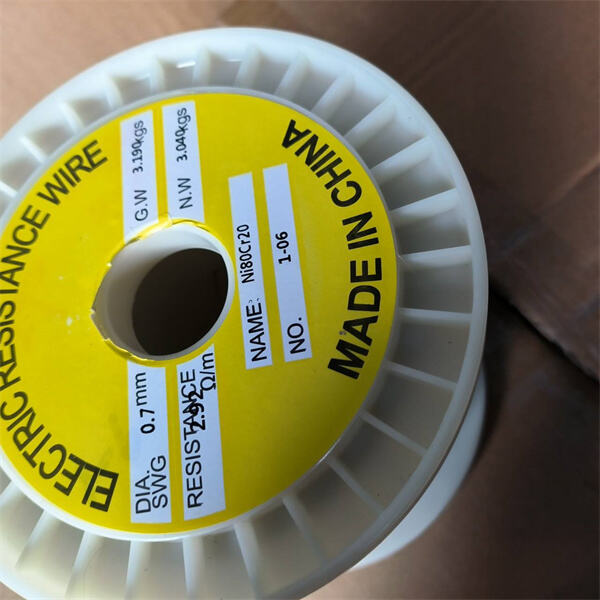

Värmetrad består vanligtvis av motståndsmaterial (låg resistensmaterial), som till exempel nickel-krom eller kanthal, precis som Hastelloy skapade av DLX. De formades till spolar eller band för att öka ytan och värmeutvecklingen.

Värmetradstekniken har också gett upphov till många nya idéer och förbättringar de senaste åren, tillsammans med DLX's produkt sS316 . Några värmetradsystem har nu smarta termostater som kan styras via en smartphone eller surfplatta. Det förenklar hanteringen av värmesystem. 'Ofta arbetar forskare konstant på att förbättra effektiviteten hos värmetrad och utveckla nya material med högre temperaturbeständighet och livslängd.'

Kärnprodukterna omfattar elvärmelegeringar, högtemperaturlegeringar, specialnickelbaserade svetsningstrådar etc., med egenskaper som hög temperaturbeständighet och korrosionsmotstånd, och används bredvid i kemiska, olje-, rymd- och kärnkraftssektorn, vilket ger kunderna lösningar med hög tillförlitlighet.

Med mogna produktionsmetoder och testförmågor (som komponentanalys, resistivitetstestning osv.) kan vi flexibelt anpassa produktspecifikationer för att uppfylla de personliga behoven hos kunder inom olika branscher och erbjuda fullständig teknisk support från material till färdiga produkter.

Kvalitetskontroll vid källan, långsiktig samarbete med högkvalitativa leverantörer, renheten av råmaterial är mer än 99,6 % och går igenom flera tester som spektrumanalys och mekaniska egenskaper; produktionen följer ISO 9001-standarder, kombinerat med realtidsövervakning, icke-skadlig provtagning (X-strålning, magnetpulver osv.) och ytegenskapsinspektion för att säkerställa att produktkvalifikationsgraden överstiger 99 %.

Företaget har mer än 22 års erfarenhet från branschen, med en årlig produktion på 1 200 ton av legeringsmaterial. Produktionen täcker en yta på 12 000 kvadratmeter. Det har en stabil storskalig produktionskapacitet och kan effektivt uppfylla kundens behov av stora beställningar.