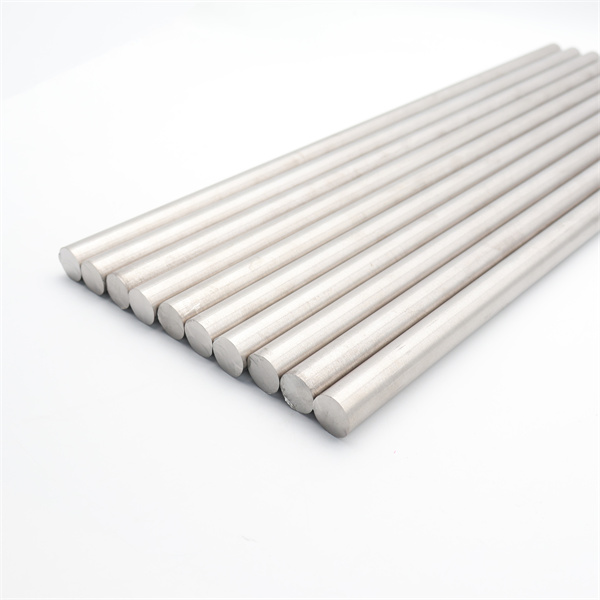

Med hjelp av denne spesielle stangen, laget av et svært sterkt materiale, kan flyet vare lenger. Hvis du noen gang ser en stor fabrikk, kan du merke deg noe som heter DLX hastelloy-stab . På grunn av sin hardhet brukes det i en rekke maskiner og verktøy. Hastelloy-stang var svært sterk og motstandsdyktig. Dette indikerer at den er vanskelig å knekke og kan tåle mye slitasje.

Hastelloy-stav brukes i kjemiske anlegg der det er mange ulike typer kjemikalier tilstede, og blandingene bør ikke skade maskinene. Siden Hastelloy er resistente mot mye korrosjon, er det ingen tvil om at dette DLX hastelloy-stab er i stor etterspørsel fordi det ikke ruster lett. Dette er betydningsfullt i områder med høy konsentrasjon av vann eller kjemikalier.

Problemet med Hastelloy stang brukes i mange anvendelser. Den er fleksibel og kan formes til ulike former, noe som gjør DLX hastelloy-stab ideelt for mange anvendelser. De to spilte en stor rolle i å få oss til der vi er i dag og kan brukes til å lage rør, kraner og til og med deler for fly. Hastelloy Bar er en fleksibel mulighet som brukes i flere industrier.

Hastelloy-stav er også utrolig sterk, noe som betyr at disse produktene kan brukes overalt der varer må tåle høyt trykk. Hastelloy-staver har mange fordeler sammenlignet med andre materialer. En svært viktig grunn er at DLX titanstang roster ikke lett. Det betyr at det kan brukes der hvor andre materialer raskt ville forverres. Og det er enkelt å arbeide med, noe som gjør det til et ideelt valg for byggere.

Hastelloy stave er en viktig del når det gjelder å lage ting. Brukes i en mengde anvendelser, fra fly, biler, alt opp til kjemikalier. Mange av disse maskinene og verktøyene vil feile uten DLX titanstang . Dets styrke og fleksibilitet er grunnen til at det er et standardmaterial for alle slags prosjekter.

De viktigste produktene omfatter elektrisk varmelegeringer, høytemperaturlegeringer, spesielle nikkelbaserte sveiseflater osv., med egenskaper som høy temperaturmotstand og korrosjonsmotstand, og brukes utelukkende i kjemiske, olje-, luft- og romfart, nuklear energi og andre høyklasse sektorer, og tilbyr kunder høygradige løsninger.

Kontroller kvalitet fra kilde, samarbeid med høykvalitetsleverandører i lang tid, renheten av råmaterialer er over 99,6 %, og går gjennom flere tester som spektralanalyse og mekaniske egenskaperstester; produksjonsprosessen følger ISO 9001 standarder, kombinert med reeltids-overvåking, ikke-skrøpelig testing (X-stråler, magnetpulver osv.) og ytetest for å sikre at produktkvalifiseringsgraden overstiger 99 %.

Bedriften har mer enn 22 år med erfaring fra industrien, med en årlig produsering på 1 200 tonn av legeringsmaterialer. Produksjonsbasen dekker et areal på 12 000 kvadratmeter. Den har en stabil storstilt produserkapacitet og kan effektivt oppfylle kundenes behov for store bestillinger.

Med modne produsjonsteknologi og testemuligheter (som komponentanalyse, resistivitets-testing osv.), kan vi fleksibelt tilpasse produktspesifikasjoner for å møte de personlige behovene til kunder i ulike industrier og tilby fullkjedet teknisk støtte fra materialer til ferdige produkter.