Barra Inconel 718 de Grau Aeroespacial – Alta Resistência e Resistência à Fadiga

Oferecemos preços diretos de fábrica e descontos especiais para pedidos em grande quantidade. Seja para pequenas ou grandes quantidades, nossos produtos são enviados rapidamente para garantir um fornecimento confiável para projetos industriais em todo o mundo.

- Visão Geral

- Especificação

- Aplicações

- Perguntas frequentes

- Produtos Recomendados

-

Componentes de Motor a Turbina: Barras de Inconel 718 são amplamente utilizadas na indústria aeroespacial, especialmente para pás de turbina, discos e outros componentes expostos a temperaturas extremas e esforços mecânicos. A alta resistência do Inconel 718 à fadiga térmica e à oxidação o torna uma escolha ideal para essas aplicações críticas, onde a força em temperaturas elevadas é essencial.

-

Motores de Foguete: O Inconel 718 também é amplamente utilizado na construção de componentes de motores de foguete, incluindo câmaras de combustão e extensões de bocais. A capacidade do ligante de suportar tanto altas temperaturas quanto esforços mecânicos no ambiente de alta energia dos sistemas de propulsão de foguetes é crucial para garantir o sucesso e a confiabilidade desses sistemas.

-

Peças de Motores de Aviões: Componentes como pás de compressor, suportes estruturais e rotores de turbina fabricados a partir de barras de Inconel 718 de grau aeroespacial são capazes de suportar as extremas pressões e temperaturas encontradas nos motores a jato. A resistência do合金à deformação por fluência e sua alta relação de resistência-peso o tornam ideal para uso tanto em aeronaves comerciais quanto militares.

-

Sistemas de Escape: Barras de Inconel 718 também são usadas na fabricação de componentes de sistemas de escape, como pós-combustores, que operam a temperaturas extremamente altas. A capacidade do material de resistir à oxidação em alta temperatura e à degradação térmica garante uma longa vida útil e confiabilidade nessas peças.

-

Componentes Estruturais de Aeronaves: Além de peças de alta temperatura, barras de Inconel 718 são usadas para certos componentes estruturais em aeronaves, especialmente em áreas expostas a altos esforços mecânicos. Sua capacidade de manter a força enquanto resiste à fadiga e corrosão a torna um material confiável para partes estruturais principais que estão sujeitas a cargas dinâmicas e condições de alta pressão.

-

Turbos a Gás: Barras de Inconel 718 são usadas em várias partes de turbinas a gás para geração de energia, incluindo pás, discos e selos. A alta resistência da liga à oxidação, corrosão e falha mecânica em temperaturas elevadas a torna ideal para componentes expostos a tensões térmicas e rotação de alta velocidade.

-

UNS N07718: O grau padrão para Inconel 718, amplamente utilizado nas indústrias aeroespacial, automotiva e de geração de energia. Ele oferece excelente força, resistência a altas temperaturas e resistência à fadiga, o que o torna adequado para as aplicações mais exigentes.

-

AMS 5662: Esta especificação aeroespacial refere-se a barras de Inconel 718 que são processadas para alcançar alta resistência e excelentes propriedades mecânicas em temperaturas elevadas. É usada em pás de turbinas, componentes de foguetes e outras partes aeroespaciais críticas.

-

AMS 5663: Outra especificação de grau aeroespacial para Inconel 718, este material é solucionado, recozido e envelhecido para aumentar sua resistência e capacidade de resistência à fadiga, tornando-o particularmente adequado para aplicações como rotores de turbinas e componentes estruturais sob alta tensão.

-

DIN 2.4668: O equivalente europeu ao UNS N07718, este grau é frequentemente usado em aplicações aeroespaciais e industriais que exigem excepcional resistência ao calor, resistência à tração e propriedades de fadiga.

-

Fusão e Liguagem: O processo de fabricação começa com a fusão dos materiais de liga em um forno a indução sob vácuo ou em um forno elétrico a arco. Isso garante a composição química precisa do Inconel 718, que é crucial para alcançar sua alta resistência, resistência à fadiga e desempenho a altas temperaturas.

-

Fundição: Uma vez que a liga está derretida, ela é fundida em lingotes grandes ou ingots. O processo de fundição garante que as propriedades da liga sejam mantidas durante o formato inicial do material.

-

Trabalho a Quente: Após a fundição, os lingotes ou ingots de Inconel 718 são trabalhados a quente (forjados ou laminados) para a forma desejada, que pode ser uma barra ou outra forma. Esse processo ajuda a refinar a microestrutura e a melhorar as propriedades mecânicas do material, especialmente sua resistência e tenacidade.

-

Reformagem e Envelhecimento: Barras de Inconel 718 passam por tratamentos térmicos de reformagem e envelhecimento para melhorar suas propriedades. A reformagem dissolve elementos internos e alivia tensões, enquanto os tratamentos de envelhecimento endurecem o material e aumentam sua resistência. O processo de envelhecimento cria uma estrutura fina de precipitados que aumenta a resistência do material e sua capacidade de resistir à fadiga.

-

Trabalhamento a Frio e Usinagem: Dependendo dos requisitos da aplicação, barras de Inconel 718 podem passar por processos de trabalho a frio, como tração, para alcançar dimensões precisas ou para melhorar o acabamento superficial. Operações de usinagem são utilizadas para moldar as barras em componentes que podem ser utilizados em aplicações aeroespaciais.

-

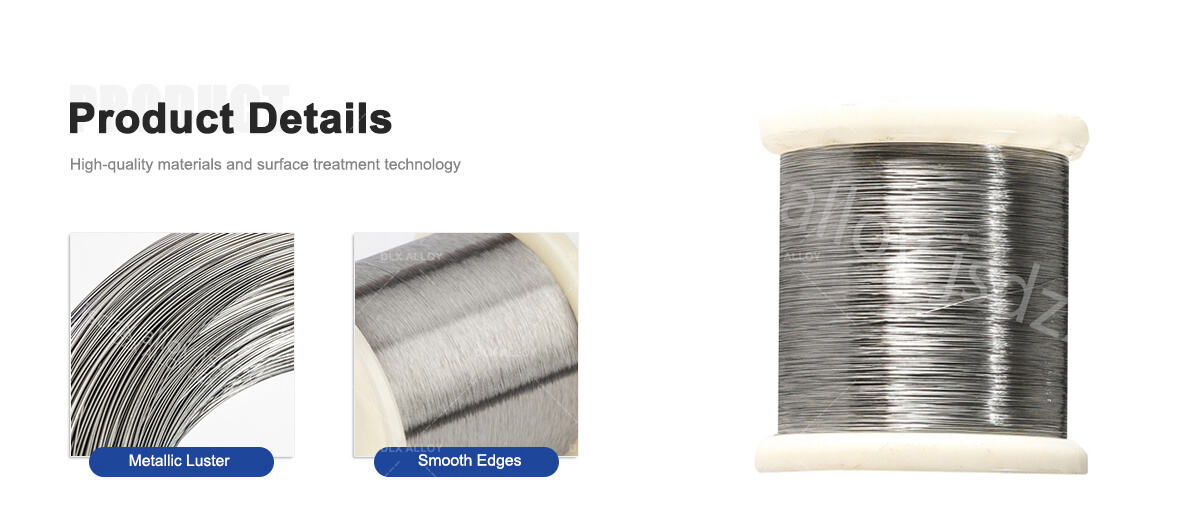

Acabamento e Tratamento de Superfície: As barras frequentemente são finalizadas com uma superfície lisa para atender às tolerâncias rigorosas exigidas em aplicações aeroespaciais. Tratamentos de superfície, como revestimento, alvejamento a tiro ou polimento, podem ser aplicados para melhorar ainda mais a resistência à fadiga e proteger o material da oxidação ou corrosão.

-

Inspeção e Testes: Barras de Inconel 718 de grau aeroespacial passam por processos rigorosos de inspeção e teste para garantir que atendam às propriedades mecânicas, térmicas e de resistência à fadiga necessárias. Esses testes incluem ensaios de tração, testes de fadiga, verificações dimensionais e métodos de teste não destrutivo (como testes ultrassônicos ou de raios-X) para detectar defeitos internos e garantir a integridade do material.

-

Alta Resistência e Resistência à Fadiga: A excelente resistência à tração e à fadiga do Inconel 718 são cruciais para componentes aeroespaciais que estão sujeitos a condições de alto estresse, incluindo pás de turbina, rotores e componentes do motor. Os usuários precisam de materiais que possam suportar cargas dinâmicas sem sofrer falha prematura.

-

Resistência a Alta Temperatura: As aplicações aeroespaciais frequentemente operam em ambientes de alta temperatura, como próximo à seção quente de um motor ou dentro de sistemas de foguetes. As barras de Inconel 718 devem manter sua força, resistência à oxidação e integridade estrutural mesmo em temperaturas superiores a 700°C (1290°F).

-

Resistência à Corrosão: Componentes expostos a alta umidade, altas pressões ou gases corrosivos requerem materiais que possam resistir à oxidação e à corrosão. A alta resistência do Inconel 718 tanto à corrosão geral quanto à corrosão localizada garante a longevidade e confiabilidade de partes aeroespaciais críticas.

-

Precisão Dimensional: Na indústria aeroespacial, a precisão é fundamental. Barras de Inconel 718 são fabricadas com tolerâncias apertadas para garantir que os componentes se encaixem perfeitamente na montagem e funcionem conforme o planejado. A precisão dimensional é vital para garantir a segurança e confiabilidade das peças aeroespaciais.

-

Capacidade de Soldagem e Usinagem: As barras de Inconel 718 são projetadas para serem soldáveis e usináveis, o que é crucial para a fabricação de componentes aeroespaciais complexos. A boa soldabilidade e usinabilidade do ligante garantem facilidade de fabricação e a capacidade de produzir componentes com geometrias complexas.

Introdução à Barra de Inconel 718 de Grau Aeroespacial

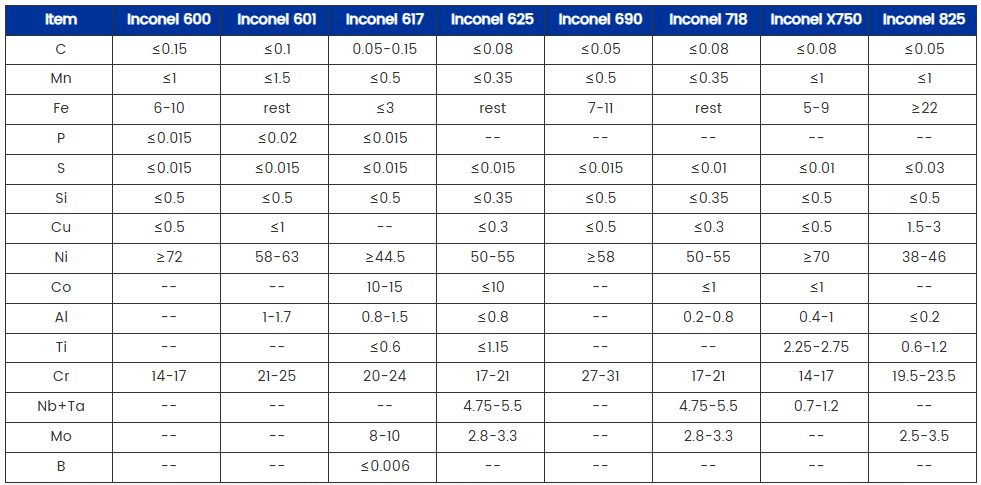

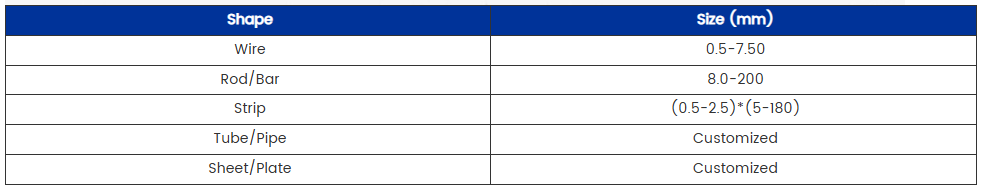

O Inconel 718 é uma superliga de base nickel com alto desempenho, conhecida por suas propriedades mecânicas excepcionais e resistência a condições ambientais extremas. Especificamente projetado para suportar altas temperaturas, pressão e esforços mecânicos, o Inconel 718 tornou-se um material-chave para aplicações aeroespaciais. Ele é composto principalmente de níquel (50-55%), cromo (17-21%) e ferro, com elementos adicionais de liga como molibdênio, nióbio e titânio. Esses elementos conferem ao Inconel 718 sua excelente resistência, resistência à oxidação e resistência à fadiga, mesmo em ambientes operacionais severos, como voos supersônicos ou componentes de motores a jato.

Barras de Inconel 718 de grau aeroespacial são criadas através de um processo de fabricação preciso que garante que as excelentes propriedades mecânicas da liga sejam mantidas no produto final. As barras são usadas em aplicações que exigem alto desempenho, alta resistência à fadiga e excelente durabilidade.

Aplicações de Barras de Inconel 718 de Grau Aeroespacial

A combinação excepcional de propriedades mecânicas, resistência à corrosão e estabilidade a altas temperaturas do Inconel 718 o torna o material preferido para uma ampla gama de aplicações aeroespaciais exigentes. Alguns das principais aplicações incluem:

Grado e Especificações

Barras de Inconel 718 de grau aeroespacial são fabricadas de acordo com normas rigorosas da indústria para atender aos requisitos de alto desempenho dos setores aeroespacial e de defesa. Alguns dos principais graus e especificações incluem:

Processo de Fabricação de Barras de Inconel 718 de Grau Aeroespacial

A produção de barras de Inconel 718 envolve uma série de etapas de fabricação sofisticadas que garantem que o produto final atenda aos rigorosos requisitos de aplicações aeroespaciais:

Requisitos do Usuário

Empresas aeroespaciais e fabricantes contam com barras de Inconel 718 pelas suas excelentes propriedades mecânicas, e ao selecionar esse material para aplicações de alto desempenho, os usuários geralmente buscam as seguintes características-chave:

Perguntas frequentes:

Quanto tempo demora a entrega?

Depende da quantidade do pedido, 10-30 dias para pedidos pequenos. Para pedidos grandes, leva 60 dias.

Você aceita produção OEM/ODM?

Sim! Aceitamos produção OEM/ODM. Você pode nos enviar suas amostras ou desenhos.

Como você controla a qualidade de seus produtos? As propriedades químicas dos produtos atendem aos padrões de qualidade?

Com uma equipe de qualidade profissional, planejamento avançado da qualidade do produto, implementação rigorosa e melhorias contínuas, emitiremos um certificado de inspeção de qualidade do produto, incluindo relatório de análise química.

Sua empresa pode fornecer dados técnicos detalhados e desenhos?

Sim, pode. Por favor, informe-nos os produtos e aplicações que você precisa, e enviaremos dados técnicos detalhados e desenhos para sua avaliação e confirmação.

Como você lida com o serviço pré-venda e pós-venda?

Temos uma equipe de negócios profissional que trabalhará um-a-um para proteger suas necessidades de produtos, e se você tiver alguma dúvida, ele poderá respondê-las para você!

Posso visitar sua fábrica antes de fazer um pedido?

Sim, você é bem-vindo para visitar nossa fábrica. Estamos felizes por ter a oportunidade de nos conhecermos.

Onde está localizada sua base de produção?

Fabricamos nossos produtos em Jiangsu, China, e os enviamos da China para o seu país assim que possível, o que geralmente depende dos requisitos do produto e da quantidade.

Pode enviar amostras?

Sim, podemos.